Descripción del Producto

Descripción del Producto

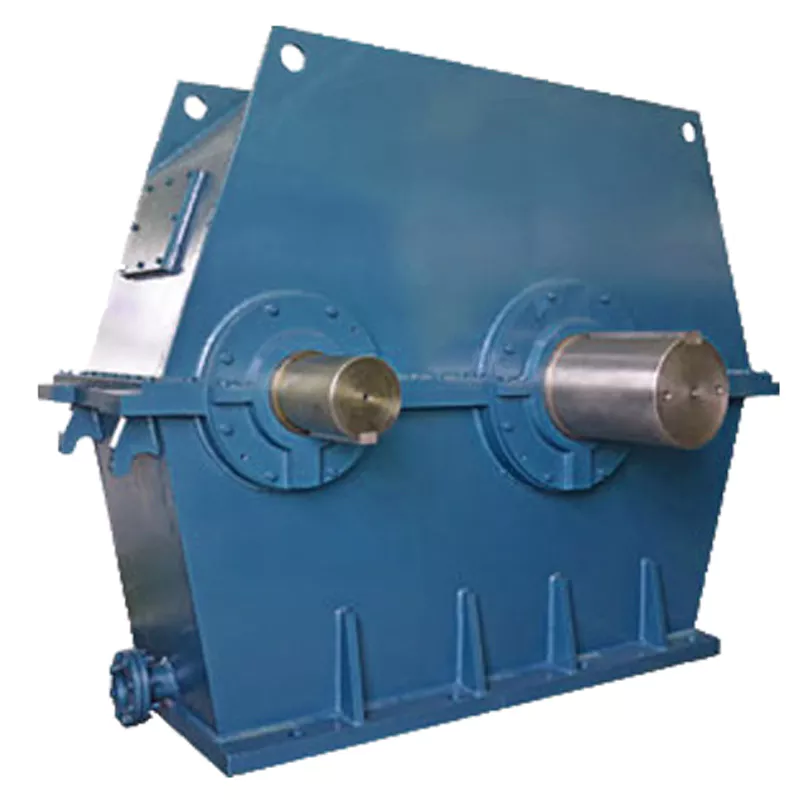

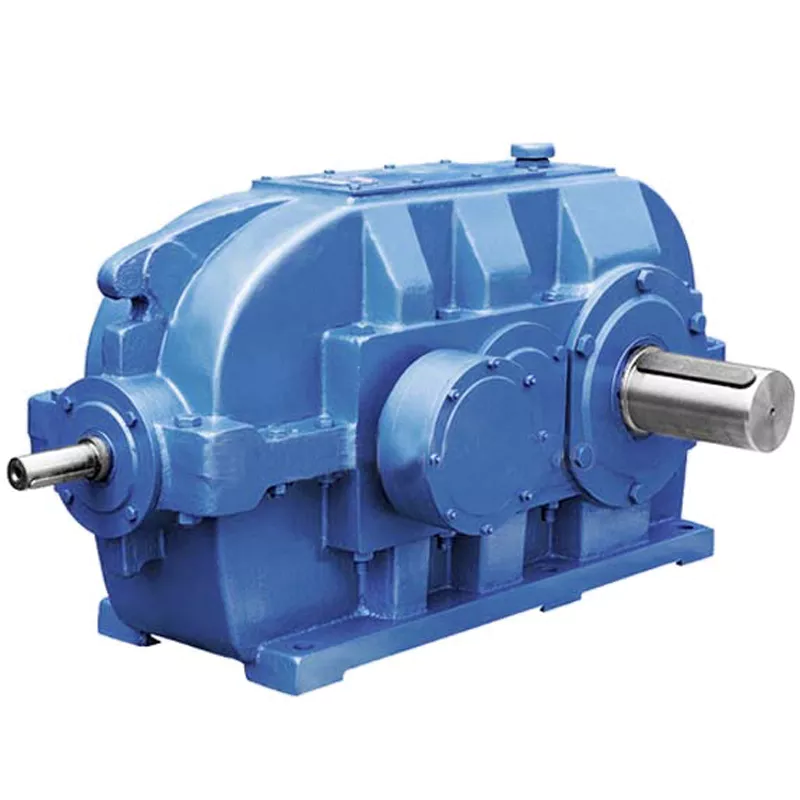

suspended cranes inline helical gearbox

SGR helical geared motor body use the high degree of modularity cast iron, the gear and the axis use the high quality alloy steel in order to the precision forging, the helical gearbox though the strict heat treament procedure, guarantees helical gearbox‘s intensity and the rigidity. inline helical gearbox configure motor with flange or foot ,

helical gearbox design use modular compose with other reducers and variator, get a large reduce ratio drive and variation. Therefore inline helical gearbox manufacturer SGR ‘s helical gear motor applied to many industrial area, such as Metallurgical, mines, lifting, transportation, petrochemical, construction, textile, pharmaceutical, food, environmental, light electric, plastic machine, paper, parking equipment etc.

You can download inline helical gearbox catalogue from right button

Datos técnicos:

| Model | Shaft Dia. | Center Height | Output Flange Dia. | Power | Ratio | Permitted Torque | Weight |

| Solid (mm) | (mm) | (mm) | (kw) | (Nm) | (KGS) | ||

| R37 | 25k6 | 90h13 | 120/160 | 0.12~0.75 | 5~136 | 150 | 10 |

| R47 | 30k6 | 115h13 | 160/200 | 0.25~2.2 | 5~173 | 300 | 15 |

| R57 | 35k6 | 115h13 | 200/250 | 1.18~5.5 | 5~173 | 400 | 21 |

| R67 | 35k6 | 130h13 | 200/250 | 0.37~7.5 | 5~170 | 500 | 27 |

| R77 | 40k6 | 140h13 | 250/300 | 0.55~11 | 5~192 | 750 | 35 |

| R87 | 50k6 | 180h13 | 300/350 | 0.75~18.5 | 5~192 | 1250 | 65 |

| R97 | 60m6 | 225h13 | 350/450 | 1.5~30 | 5~197 | 2400 | 120 |

| R107 | 70m6 | 250h13 | 350/450 | 2.2~45 | 5~197 | 3600 | 165 |

| R137 | 90m6 | 315h13 | 450/550 | 4~55 | 5~197 | 6600 | 255 |

| R147 | 110m6 | 355h13 | 450/550 | 7.5~90 | 5~195 | 10700 | 370 |

| R167 | 120m6 | 425h13 | 550/660 | 11~132 | 8~186 | 14800 | 700 |

| R187 | 160m6 | 510h13 | 660/770 | 15~160 | 8~186 | 28000 | 1500 |

| Remark: the weight without oil and motor, shaft and flange input add 10%. | |||||||

Característica:

| Key Features: (5 points)*1* |

|

Imágenes de producción:

Imágenes del embalaje:

Fábrica

———————————————————————————————————————————————

Preguntas frecuentes:

1.¿Es usted una fábrica o un comerciante?

Somos una fábrica profesional con 20 años de historia especializada en transmisión de engranajes.

2. Cantidad mínima de pedido:

Nuestro pedido mínimo es de 1 unidad. Sin embargo, se aplicará un coste de gestión de $150 para pedidos inferiores a $3000.00.

3. Garantía

Nuestra garantía es de 12 meses.

4. Plazo de pago

100% T/T por adelantado y LC a la vista.

5. ¿Aceptan personalización?

YES.SGR tiene un sólido equipo de I+D, podemos brindar un servicio personalizado según los requisitos.

6. Embalaje

Generalmente utilizamos cajas de madera contrachapada de exportación estándar para organizar el envío.

7. Plazo de entrega

En condiciones normales, el tiempo de entrega es de 30 días después de recibir el pago por adelantado.

8. ¿Qué tipos de certificación utiliza?

DNV-ISO9001:2008, SGS,CE, etc. y patente de nuevos productos.

9. ¿Qué tipos de inspección realizan antes del envío?

Realizamos pruebas de temperatura, ruido, inspección de fugas de aceite y puesta en servicio antes del envío.

10.¿Cómo se soluciona si la producción tiene problemas?

En la mayoría de los casos, no necesitamos que el cliente nos devuelva la mercancía. Debido a que el coste es muy elevado, si surge algún problema, primero solicitamos fotos de las piezas dañadas. Con base en ellas, podemos hacernos una idea general del motivo del defecto. Nuestra garantía es de 12 meses; durante el período de garantía, podemos ofrecerle reparaciones.

| Solicitud: | Motor, Maquinaria |

|---|---|

| Función: | Distribución de potencia, cambio de par de accionamiento, reducción de velocidad |

| Disposición: | Coaxial |

| Dureza: | Superficie del diente endurecida |

| Instalación: | Tipo horizontal |

| Paso: | Un solo paso |

| Muestras: |

US$ 200/Pieza

1 pieza (pedido mínimo) | |

|---|

| Personalización: |

Disponible

| Solicitud personalizada |

|---|

How do manufacturers ensure the precision of gear tooth profiles in gear reducers?

Manufacturers employ several techniques to ensure the precision of gear tooth profiles in gear reducers, which is crucial for optimal performance and efficiency:

1. Precision Machining: Gear teeth are typically machined using advanced CNC (Computer Numerical Control) machines that can achieve high levels of accuracy and repeatability. This ensures consistent gear tooth profiles across multiple components.

2. Quality Control Measures: Rigorous quality control processes, such as dimensional inspections and profile measurements, are performed at various stages of manufacturing to verify that gear tooth profiles meet the required specifications.

3. Tooth Profile Design: Engineers use specialized software and simulation tools to design gear tooth profiles with precise involute shapes and accurate dimensions. These designs are then translated into machine instructions for manufacturing.

4. Material Selection: High-quality materials with excellent wear resistance and dimensional stability are chosen to minimize the potential for deformation or inaccuracies during machining and operation.

5. Heat Treatment: Heat treatment processes, such as carburizing and quenching, are applied to enhance the surface hardness and durability of gear teeth, reducing the risk of wear and deformation over time.

6. Tooth Grinding and Finishing: After initial machining, gear teeth often undergo precision grinding and finishing processes to achieve the desired tooth profile accuracy and surface finish.

7. Post-Processing Inspection: Gear tooth profiles are inspected again after manufacturing processes to verify that the final components meet the specified tolerances and performance criteria.

8. Computer-Aided Manufacturing (CAM): CAM software is used to generate tool paths and machining instructions, enabling precise control over tool movements and material removal during gear manufacturing.

By combining these techniques and leveraging advanced manufacturing technologies, manufacturers can achieve the necessary precision in gear tooth profiles, resulting in reliable and efficient gear reducers for various industrial applications.

¿Qué papel juegan las relaciones de transmisión en la optimización del rendimiento de los reductores de engranajes?

Las relaciones de transmisión desempeñan un papel crucial en la optimización del rendimiento de los reductores, ya que determinan la relación entre las velocidades de entrada y salida y los pares. Una relación de transmisión es la relación del número de dientes entre dos engranajes engranados e influye directamente en la ventaja mecánica y la eficiencia del reductor.

1. Conversión de velocidad y par: Las relaciones de transmisión permiten a los reductores convertir la velocidad de rotación y el par según las necesidades de una aplicación específica. Al seleccionar las relaciones de transmisión adecuadas, los reductores pueden reducir la velocidad y aumentar el par (reducción de velocidad) o aumentar la velocidad y disminuir el par (aumento de velocidad).

2. Ventaja mecánica: Los reductores de engranajes aprovechan las relaciones de transmisión para proporcionar una ventaja mecánica. En configuraciones de reducción de velocidad, una relación de transmisión más alta genera una mayor ventaja mecánica, lo que permite que el eje de salida proporcione un mayor par a menor velocidad. Esto resulta beneficioso para aplicaciones que requieren mayor fuerza o par, como maquinaria pesada o sistemas de transporte.

3. Eficiencia: Unas relaciones de transmisión óptimas contribuyen a una mayor eficiencia en los reductores. Al distribuir la carga entre varios dientes, los reductores con relaciones de transmisión adecuadas minimizan la tensión y el desgaste en cada diente, lo que se traduce en una mayor eficiencia general y una mayor vida útil.

4. Igualación de velocidad: Las relaciones de transmisión permiten que los reductores de engranajes adapten las velocidades de rotación de los ejes de entrada y salida. Esto es crucial en aplicaciones que requieren una sincronización precisa de la velocidad, como en cintas transportadoras, robótica y procesos de fabricación.

Al seleccionar las relaciones de transmisión para un reductor, es importante considerar los requisitos específicos de la aplicación, como la velocidad, el par, la eficiencia y la ventaja mecánica deseados. Unas relaciones de transmisión bien seleccionadas mejoran el rendimiento general y la fiabilidad de los reductores en una amplia gama de sistemas industriales y mecánicos.

How do gear reducers handle variations in input and output speeds?

Gear reducers are designed to handle variations in input and output speeds through the use of different gear ratios and configurations. They achieve this by utilizing intermeshing gears of varying sizes to transmit torque and control rotational speed.

The basic principle involves connecting two or more gears with different numbers of teeth. When a larger gear (driving gear) engages with a smaller gear (driven gear), the rotational speed of the driven gear decreases while the torque increases. This reduction in speed and increase in torque enable gear reducers to efficiently adapt to variations in input and output speeds.

The gear ratio is a critical factor in determining how much the speed and torque change. It is calculated by dividing the number of teeth on the driven gear by the number of teeth on the driving gear. A higher gear ratio results in a greater reduction in speed and a proportionate increase in torque.

Planetary gear reducers, a common type, use a combination of gears including sun gears, planet gears, and ring gears to achieve different speed reductions and torque enhancements. This design provides versatility in handling variations in speed and torque requirements.

In summary, gear reducers handle variations in input and output speeds by using specific gear ratios and gear arrangements that enable them to efficiently transmit power and control motion characteristics according to the application’s needs.

editor by CX 2023-09-26